تصفح الكمية:0 الكاتب:محرر الموقع نشر الوقت: 2026-01-19 المنشأ:محرر الموقع

تُعرف الآلات CNC على نطاق واسع بدقتها وتعدد استخداماتها، مما يؤدي إلى إنتاج أجزاء عالية الجودة. لكن فهم القيود المفروضة على حجم آلات CNC يعد أمرًا أساسيًا لتحسين التصميمات. في هذه المقالة، سوف نستكشف القيود الحاسمة التي تؤثر على حجم الجزء في التصنيع باستخدام الحاسب الآلي. سوف تتعلم كيفية التغلب على هذه القيود لتحقيق أقصى قدر من الكفاءة والدقة في تصميماتك.

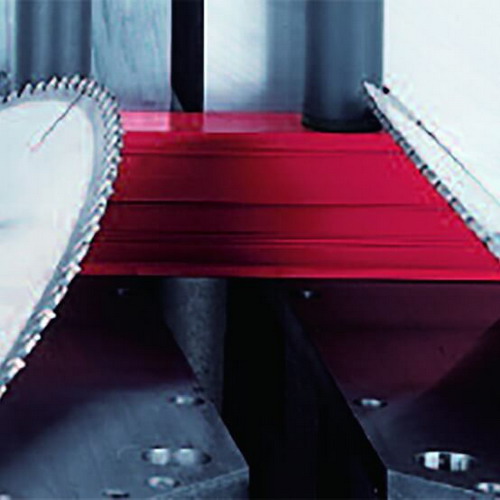

تُستخدم آلات الطحن CNC بشكل شائع في أجزاء الماكينة عن طريق إزالة المواد من قطعة العمل باستخدام القواطع الدوارة. يلعب غلاف العمل، الذي تحدده إمكانيات السفر X وY وZ الخاصة بالماكينة، دورًا حاسمًا في تحديد الحد الأقصى لحجم الجزء الذي يمكن تشكيله. على سبيل المثال، تحتوي آلة الطحن CNC القياسية عادةً على غلاف عمل يبلغ 800 مم × 500 مم × 500 مم، مما يعني أن حجم الجزء يجب أن يقع ضمن هذه الأبعاد من أجل التصنيع الناجح.

في حين أن مسافة المحور Z قد تكون 500 مم، إلا أن بعض الأجزاء قد تتطلب أعماقًا أقصر بسبب خلوص الأداة وتعقيد ميزات التصميم. بالنسبة للجيوب العميقة أو الأخاديد الضيقة، قد يؤدي طول الأداة إلى الحد من عمق المعالجة. من خلال النظر في غلاف عمل الماكينة عند التصميم، يمكنك التأكد من أن الجزء يتناسب مع هذه القيود المكانية دون الحاجة إلى عمليات إعداد أو تعديلات متعددة.

عند تصميم الأجزاء المتعلقة بالمخارط، من المهم فهم الحد الأقصى لقطر المعالجة وطول مخارط CNC. أنواع مختلفة من المخارط لها قيود مختلفة الحجم. فيما يلي ملخص لقيود الحجم لأنواع المخارط الشائعة، مما يساعد المصممين على تخطيط أجزائهم بشكل أفضل.

| نوع المخرطة | الحد الأقصى للقطر | الحد الأقصى للطول | ميزات إضافية نصيحة | للتطبيقات |

|---|---|---|---|---|

| مخرطة قياسية | 18 بوصة (457 ملم) | 39 بوصة (1000 ملم) | مخرطة ذات مغزل واحد | مناسبة للأجزاء المتوسطة والصغيرة وعمليات الدوران القياسية |

| مخرطة الثقيلة | 40 بوصة (1000 ملم) | 80 بوصة (2000 ملم) | صلابة عالية، عملية متعددة المغزل | مناسبة للأجزاء الكبيرة، والخراطة الدقيقة، وتصنيع الأجزاء المعقدة |

| مخرطة الأدوات الحية | 18 بوصة (457 ملم) | 39 بوصة (1000 ملم) | مجهزة بالأدوات الحية، قادرة على الطحن، الحفر، الخ. | للأجزاء المعقدة التي تتطلب تصنيعًا متعدد الوظائف، مثل مكونات الطيران أو السيارات |

تم تصميم آلات الحفر CNC لإنشاء ثقوب في قطعة العمل. يتمثل القيد الأساسي هنا في قدرة الماكينة على التعامل مع أحجام الألواح وسمكها. يمكن لآلات الحفر CNC القياسية أن تستوعب ألواح يصل طولها إلى 2400 مم، وعرضها 1000 مم، وسمكها حتى 60 مم.

يعد سمك المادة ووزنها من العوامل الرئيسية التي تؤثر على قدرات الحفر. بالنسبة للألواح السميكة، قد تكون هناك حاجة إلى معدات متخصصة، حيث قد لا تصل أدوات الحفر التقليدية إلى العمق اللازم أو قد تفتقر إلى قوة القطع المطلوبة. عند تصميم أجزاء ذات ثقوب محفورة، من المهم مراعاة قيود الحجم هذه لتجنب تعديلات ما بعد الإنتاج.

في التصنيع باستخدام الحاسب الآلي، يبلغ قطر أصغر ميزة يمكن تحقيقها عمليًا حوالي 0.5 مم. عادةً ما تُعتبر الميزات الأصغر من 2.5 مم بمثابة آلات دقيقة، والتي غالبًا ما تتطلب معدات متخصصة مثل الحفر بالليزر أو معالجة التفريغ الكهربائي (EDM). قد تحتاج الأجزاء ذات الميزات الأصغر من 1 مم إلى استخدام تقنيات وأدوات متقدمة لتحقيق الدقة المطلوبة.

بالنسبة للمصممين، هذا يعني أنه عند التخطيط لميزات صغيرة الحجم، من الضروري التأكد من أن الآلات المستخدمة قادرة على التعامل مع هذه الأبعاد. يمكن أن تؤدي الميزات الصغيرة إلى زيادة تكلفة ووقت الإنتاج بسبب الحاجة إلى أدوات ومعدات أكثر تخصصًا.

تواجه آلات CNC، وخاصة آلات الطحن، صعوبة في إنشاء زوايا داخلية حادة. إن الشكل الدائري للأدوات المستخدمة في التصنيع باستخدام الحاسب الآلي يجعل من المستحيل تحقيق حواف داخلية حادة تمامًا. وبالمثل، فإن الجيوب العميقة يمكن أن تشكل تحديات لأن الأداة قد لا تصل إلى العمق الكافي لإكمال القطع المطلوبة بكفاءة، خاصة عندما تصل الأداة إلى الحد الأقصى من حيث الطول أو الصلابة.

عند تصميم أجزاء ذات زوايا داخلية حادة أو جيوب عميقة، من الضروري تجنب الأشكال الهندسية التي تتجاوز عمق القطع أو قدرات الأدوات الخاصة بالماكينة. تساعد الزوايا الضحلة والميزات الأصغر على ضمان إمكانية تصنيع الجزء بدقة ضمن هذه القيود.

من القيود الشائعة في التصنيع باستخدام الحاسب الآلي، خاصة عند حفر الثقوب، نسبة العمق إلى القطر. القاعدة العامة هي أن الثقوب التي تبلغ نسبة العمق إلى القطر فيها من 3 إلى 5 أضعاف القطر يمكن تشكيلها بنجاح. يمكن أن يؤدي تجاوز هذه النسبة إلى حدوث مشكلات في انحراف الأداة، والاهتزاز، والتآكل المفرط، مما يؤدي إلى نقص الدقة والجودة. يضمن تصميم الثقوب ذات نسبة العمق إلى القطر الأصغر إمكانية تصنيع أفضل. إذا كانت الثقوب الأعمق ضرورية، ففكر في استخدام معدات متخصصة، مثل آلات الحفر العميقة، أو اضبط التصميم لتقليل العمق. يلخص الجدول أدناه توصيات التصنيع لنسب مختلفة من العمق إلى القطر.

| نسبة العمق إلى القطر | طريقة التصنيع الموصى بها | التحديات المحتملة | الأدوات والأساليب الموصى بها | اقتراحات التطبيق |

|---|---|---|---|---|

| 3:1 | الحفر أو الطحن القياسي | لا توجد تحديات كبيرة | التدريبات القياسية، وأدوات القطع التقليدية | مناسبة لمعظم الآلات القياسية للثقب |

| 5:1 | حفر حفرة عميقة | قد يسبب اهتزاز الأداة ومشاكل في الدقة | مثاقب ذات فتحات عميقة، وسرعات قطع منخفضة، ومبرد متخصص | مناسبة للأجزاء التي تتطلب ثقوبًا أعمق، مثل الأنظمة الهيدروليكية أو المكونات ذات الفتحات العميقة |

| 7:1 وما بعدها | الآلات المتخصصة للثقب العميق أو EDM | قد تتغير الأدوات، وتقل دقة قطر الثقب | آلات متخصصة لتصنيع الفتحات العميقة، EDM (تصنيع التفريغ الكهربائي) | مناسبة للثقوب العميقة للغاية، والتي تستخدم عادة في مكونات الطيران أو القالب |

تؤثر دقة الماكينة بشكل مباشر على حجم ودقة الأجزاء المصنعة باستخدام الحاسب الآلي. يمكن للآلات عالية الدقة، مثل تلك المستخدمة في الآلات الدقيقة، تحقيق تفاوتات أكثر صرامة من الآلات القياسية. ومع ذلك، عادةً ما تؤدي التفاوتات الأكثر صرامة إلى زيادة تكاليف التصنيع وفترات الإنتاج بسبب الحاجة إلى سرعات قطع أبطأ وقياسات أكثر دقة.

عند تصميم الأجزاء ذات الأبعاد الحرجة، من الضروري تحديد الآلات التي يمكنها تلبية مستويات الدقة المطلوبة. بالإضافة إلى ذلك، يمكن أن يؤثر انحراف الماكينة والتمدد الحراري أثناء التصنيع على الأجزاء الأكبر حجمًا، مما يجعل من الضروري مراعاة هذه العوامل عند تصميم المكونات الدقيقة.

يعد الوصول إلى الأداة عاملاً محددًا رئيسيًا في التصنيع باستخدام الحاسب الآلي عند التعامل مع الثقوب العميقة والميزات المعقدة. خاصة عند معالجة الفتحات العميقة أو الأشكال المعقدة، يمكن أن يؤثر مدى وصول الأداة على دقة المعالجة. يوضح الجدول أدناه القيود المفروضة على وصول الأداة والتطبيقات المقابلة لها.

| نوع الأداة | الحد الأقصى للوصول | عمق التصنيع المناسب | التطبيقات العامة | اختيار الأداة والقيود |

|---|---|---|---|---|

| مطحنة النهاية القياسية | 150mm | مناسبة للفتحات أو الثقوب الضحلة والمتوسطة العمق | عمليات الطحن العامة | قد تؤثر أطوال الأداة الأطول على الدقة وعمر الأداة |

| مطحنة نهاية ممتدة | 300mm | يمكن تصنيع فتحات عميقة تصل إلى 300 مم | تصنيع الفتحات العميقة، وأجزاء الدوران | مناسب للفتحات أو القطع العميقة ولكنه قد يتسبب في انحراف الأداة |

| حفر حفرة عميقة | 1000 ملم | يمكن صنع فتحات يصل عمقها إلى 1000 مم | تصنيع الثقب العميق، أجزاء الطيران | يتطلب طول الأداة الطويل دعمًا وثباتًا إضافيين |

نصيحة: بالنسبة للفتحات أو الثقوب العميقة، استخدم الأدوات المناسبة وتأكد من ثبات الأداة لتجنب انخفاض دقة المعالجة أو تلف الأداة.

يمكن لآلات CNC ذات المحاور المتعددة - مثل الآلات ذات 4 و 5 محاور - التعامل مع الأشكال الهندسية الأكثر تعقيدًا من الآلات التقليدية ثلاثية المحاور. تسمح هذه المحاور الإضافية بتدوير الجزء أو إمالته، مما يتيح التشغيل الآلي من زوايا متعددة دون الحاجة إلى تغيير موضع الجزء. تعمل هذه القدرة على توسيع نطاق الأجزاء التي يمكن إنتاجها بشكل كبير.

عند تصميم أجزاء ذات أشكال هندسية معقدة، ضع في اعتبارك ما إذا كانت هناك حاجة إلى آلة CNC متعددة المحاور لتحقيق الشكل المطلوب. على سبيل المثال، تعتبر الآلات ذات 5 محاور مثالية للأجزاء ذات الأسطح الملتوية أو المحددة، مما يسمح بتصنيع أكثر سلاسة وميزات أكثر تعقيدًا.

قد تكون لبعض عمليات ما بعد المعالجة، مثل تفجير الوسائط أو الطلاء، قيود على الحجم بسبب قيود المعدات. قد لا تتناسب الأجزاء الأكبر حجمًا مع خزانات تفجير الوسائط، وقد تكون الأرفف المخصصة ضرورية للأجزاء الأكبر من 3 أمتار والتي تتطلب الأكسدة، أو الطلاء الكهربائي، أو طلاء المسحوق.

يمكن أن يساعد تصميم الأجزاء مع وضع مرحلة ما بعد المعالجة في الاعتبار في منع التأخير والتكاليف الإضافية. تأكد من أن تصميمك يتناسب مع قيود الحجم الخاصة بمعدات ما بعد المعالجة لتجنب المضاعفات خلال هذه المراحل.

يمكن أن يكون تحقيق التشطيب السطحي المطلوب والتسامح أمرًا صعبًا عند العمل مع أجزاء كبيرة. تتطلب الأجزاء الأكبر عادةً أوقات تصنيع أطول، وقد تختلف جودة تشطيب السطح اعتمادًا على الحجم واختيار الأداة. من الضروري تحقيق التوازن بين الحجم وتشطيب السطح للوفاء بمعايير الجودة.

يجب على المصممين تحسين أجزائهم لتتناسب مع قدرة الماكينة مع ضمان إمكانية تحقيق التفاوتات ضمن الأدوات المتاحة والقيود الزمنية.

المادة الفارغة هي كتلة البداية المستخدمة لإنشاء الجزء النهائي. يجب أن يكون حجم المادة الفارغة أكبر من حجم الجزء النهائي لاستيعاب تباينات التصنيع وإزالة الأدوات. إن التأكد من أن حجم الفراغ مناسب يقلل من هدر المواد ويحسن عملية المعالجة الشاملة.

يضمن تصميم الأجزاء مع زيادة طفيفة في أبعاد المادة الفارغة وجود مساحة كافية لقطع الوجوه الخشنة وتصنيع التفاصيل المعقدة.

المواد المختلفة لها خصائص تصنيع مختلفة تؤثر على حجم الجزء. على سبيل المثال، تتطلب المعادن الأكثر صلابة مثل التيتانيوم أدوات متخصصة وسرعات تصنيع أبطأ، في حين أن المواد الأكثر ليونة مثل الألومنيوم أسهل في التصنيع بمعدلات أسرع. يلعب سمك المادة وصلابتها أيضًا دورًا في ضمان بقاء الأجزاء ثابتة أثناء المعالجة، خاصة بالنسبة للمكونات الأكبر حجمًا.

يضمن التصميم مع أخذ خصائص المواد في الاعتبار إمكانية تشكيل الجزء بالحجم الصحيح دون المساس بالدقة.

يتضمن تحسين تصميمات التصنيع باستخدام الحاسب الآلي التأكد من أن الجزء يتناسب مع غلاف عمل الماكينة، مما يقلل الحاجة إلى التعديلات أثناء الإنتاج. ويجب أن يأخذ التصميم في الاعتبار أيضًا دقة الماكينة المختارة، مما يضمن إمكانية تحقيق التفاوتات المطلوبة.

إن استخدام آلات عالية الدقة واختيار أدوات القطع المناسبة لميزات محددة يعزز دقة المعالجة. يمكن أن يؤدي تقليل تعقيد الميزات العميقة أو الزوايا المعقدة إلى تحسين التصميم من أجل قابلية التصنيع.

بالنسبة للإنتاج الضخم، يعد التحكم في حجم الجزء ودقته أمرًا بالغ الأهمية لتحقيق الكفاءة. يمكن أن تتسبب الأجزاء كبيرة الحجم في تأخير الإنتاج وزيادة التكاليف، خاصة إذا كانت هناك حاجة إلى عمليات إعداد متعددة. إن تحقيق التوازن بين سرعة الإنتاج وحجم الجزء يضمن بقاء الإنتاج واسع النطاق ضمن الميزانية وفي الموعد المحدد.

يساعد تصميم الأجزاء مع وضع إعدادات متعددة في الاعتبار وتقليل عدد العمليات المطلوبة على تحسين وقت الإنتاج والتكلفة.

يساعد توحيد تصميمات الأجزاء على تجنب تجاوز حدود ماكينة CNC. ومن خلال اختيار نطاقات التسامح والأحجام القياسية المناسبة، يمكن للمصممين تبسيط عملية الإنتاج وتقليل فرصة التأخير أو الأخطاء.

يضمن استخدام الأبعاد والتفاوتات المتوافقة مع معايير الصناعة توافق الأجزاء مع مواصفات الماكينة مع تحسين قابلية التصنيع وخفض التكاليف.

يعد فهم القيود المفروضة على حجم آلات CNC أمرًا بالغ الأهمية لتحقيق التصميمات المثالية. من خلال النظر بعناية في ظروف عمل الماكينة، وقدرات الأدوات، وقيود المواد، يمكن للمصممين ضمان الدقة العالية مع تقليل تكاليف الإنتاج والوقت. {[ت1]}. تقدم حلولاً متقدمة للتصنيع باستخدام الحاسب الآلي، مما يساعد العملاء على تحسين تصميماتهم من أجل قابلية التصنيع وفعالية التكلفة. توفر منتجاتها دقة لا مثيل لها وهي مثالية للأجزاء من جميع الأحجام، مما يضمن نتائج عالية الجودة.

ج: تعتمد قيود الحجم الخاصة بآلة CNC على غلاف عمل الآلة، والذي يحدد الأبعاد القصوى للجزء الذي يمكنها التعامل معه. على سبيل المثال، قد يكون لآلة الطحن CNC القياسية غلاف عمل يبلغ 800 مم × 500 مم × 500 مم.

ج: لتصميم الأجزاء ضمن قيود ماكينة CNC، ضع في اعتبارك غلاف عمل الماكينة ومدى وصول الأدوات ونوع ماكينة CNC المستخدمة. تأكد من أن حجم الأجزاء مناسب لتجنب الحاجة إلى إعادة التجهيز أو الإعدادات المتعددة.

ج: نعم، يمكن لآلات CNC التعامل مع الأجزاء الكبيرة، لكن الحد الأقصى للحجم يعتمد على نوع الآلة. على سبيل المثال، قد تتطلب الأجزاء الكبيرة مخارط CNC متخصصة أو آلات للخدمة الشاقة قادرة على التعامل مع أقطار وأطوال أكبر.

ج: يمكن أن يؤثر سمك المادة وصلابتها على قيود التصنيع باستخدام الحاسب الآلي. قد تتطلب المواد الأكثر صلابة سرعات قطع أبطأ وأدوات متخصصة، مما يؤثر على حجم الجزء وعملية التصنيع. النظر في خصائص المواد عند التصميم.

ج: قد يشكل وصول الأداة عائقًا لأن الأدوات الأطول قد تنثني أو تنحرف، مما يؤثر على دقة المعالجة. عند تصميم ميزات عميقة أو معقدة، من الضروري مراعاة قيود الوصول إلى الأداة لتجنب عدم الدقة في الجزء الأخير.